发酵罐为什么要配置质量流量计

目前在小试设备上大多会采用转子流量计,首先解释下转子流量计的工作原理:

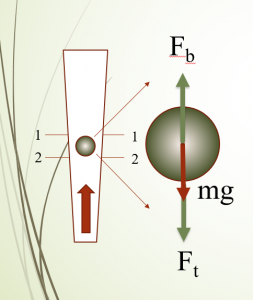

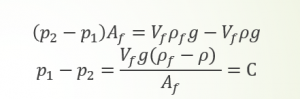

转子流量计是由锥形桶和金属或其他材质转子组成,由转子的位置读出刻度上的流量。对转子进行受力分析,转子垂直方向上受到自身重力mg,界面1-1和界面2-2的压力合力以及浮力。当转子稳定时,

其中p1和p2为界面1和2处的压力,Af为转子的等效截面积,Vf为转子体积,ρf为转子密度,ρ为气体密度,g为重力加速度,由公式1可以推导出公式2,为定值C。

由气体流速方程,推导出体积流量与气体密度的1/2次幂成反比(转子密度远大于气体密度,认为ρf-ρ=ρf)。转子流量计上刻度是根据在特定温度和压力下的体积流量,当我们无法测量转子内压力和温度时,就无法得到转子流量计的实际流量。

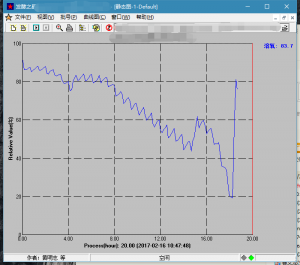

在实际发酵过程中,空压机是间歇性打压,空气总管会出现较大的压力波动,因此,即使不对流量进行调整,实际流量也在变化,随之导致罐压的改变,这一点在溶氧曲线上可以体现出来:

这些小的锯齿就是压力变化导致的溶氧变化。

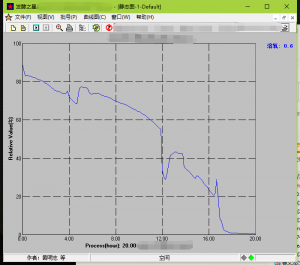

质量流量计就没有这种现象。

热式质量流量计(Thermal Mass Flowmeters,简称TMF),是由测量部分和控制部分组成。其原理是通过测量气体流经流量计内加热元件时的冷却效应来计量气体流量的。气体通过的测量段内有两个热阻元件,其中一个作为温度检测,另一个作为加热器。温度传感元件用于检测气体温度,加热器则通过改变电流来保持其温度与被测气体的温度之间有一个恒定的温度差。当气体流速增加,冷却效应越大,使须保持热电阻间恒温的电流也越大。此热传递正比于气体质量流量,即供给电流与气体质量流量有一对应的函数关系来反映气体的流量。控制部件是比例调节阀,内部电路会根据设定值来控制调节阀开度,使得输出流量与设定值相等。换句话说,质量流量计输出的流量可以直接(已经在系统中换算)换算成标况(0℃,101kPa)流量,在其控制范围内,能消除上游压力变化影响,保证下游压力相同。最重要的是,质量流量计输出了准确的流量,可以得到mol流量,为OUR、CER的计算提供基础,不同批次不同规模之间有了统一的标准,可以进行对比。

已经配置我们的带有质量流量计的发酵罐产品用户可以自己做一个实验:在发酵过程中,使用质量流量计控制,缓慢关小无菌空气进发酵罐的隔膜阀,会发现在一定范围内,质量流量计显示没有变化,而转子流量计却有明显的读数下降。罐压却没有明显改变。其原因就是,关小隔膜阀使得转子流量计管路压力升高,质量流量计为了保持流量不变,继续开大比例调节阀维持原来流量。管路压力变化使得转子流量计在流过相同的标况体积流量的气体时读数下降。基于以上原因,我们推荐采购小试反应器的客户配备热式质量流量计控制和测量。目前我们选用的品牌测量精度可以达到满量程的0.5%或更高。

通常情况下,我们仅仅利用质谱检测空气中4种组分:氮气、氧气、氩气和二氧化碳。这四种组分几乎占了100%的空气组成,其余组分超过1ppm浓度的总和只有不到30ppm,唯一不确定因素就是水蒸气。水蒸气在空气中分压比例可达4%,但是通常情况下,为了保护空气过滤器,空气经过空压机压缩还要通过冷干机除水。因此进气中空气含水量会低于0.1%(mol/mol),而尾气中大量的水分不参与尾气组分计算。由此看来,仅仅利用质谱检测空气中4种组分不会带来超过0.1%的系统误差。

质量流量计也有自己的缺点,进液体容易损坏,因此,在使用过程中要防止消毒蒸汽压入空气管道。另外,质量流量计不能提供太大量程,工业应用上一般采用涡街流量计,并进行温度压力补偿转换为标准流量。